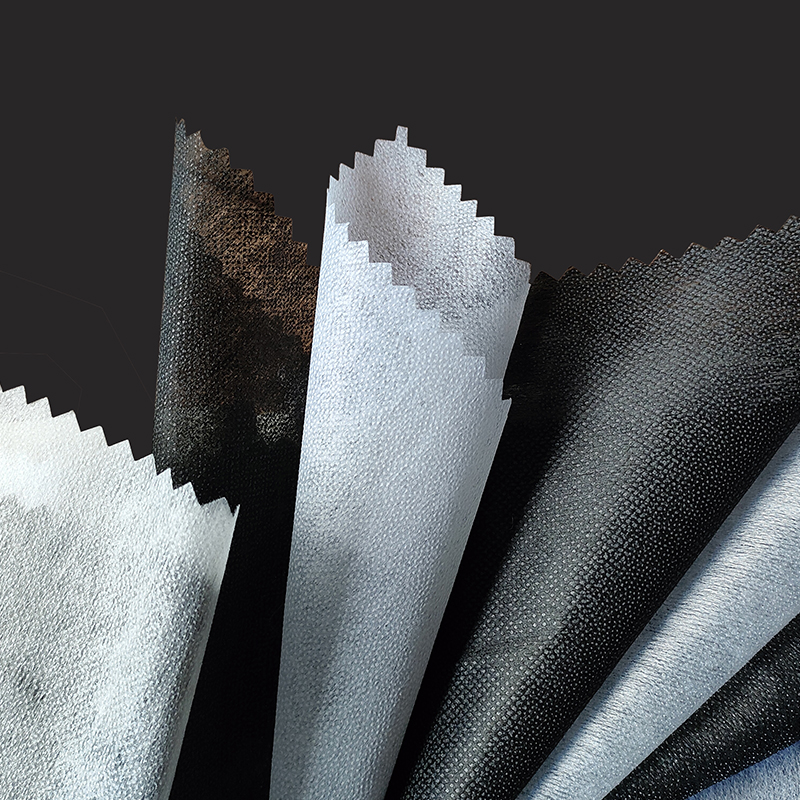

1. Nguyên liệu vải không dệt

Vải không dệt chủ yếu bao gồm sợi polyester, polypropylen hoặc viscose. Những sợi này nhẹ, bền, kháng hóa chất và có khả năng xử lý tốt, khiến chúng trở thành vật liệu lý tưởng để sản xuất vải không dệt. Sợi polyester thường được sử dụng trong các ứng dụng đòi hỏi độ bền và khả năng chống tia cực tím, trong khi sợi polypropylen phù hợp hơn với các sản phẩm dùng một lần và sản phẩm vệ sinh do trọng lượng nhẹ hơn và chi phí sản xuất thấp hơn. Sợi viscose thường được sử dụng trong các sản phẩm y tế và chăm sóc cá nhân do khả năng hút nước tốt và thân thiện với da.

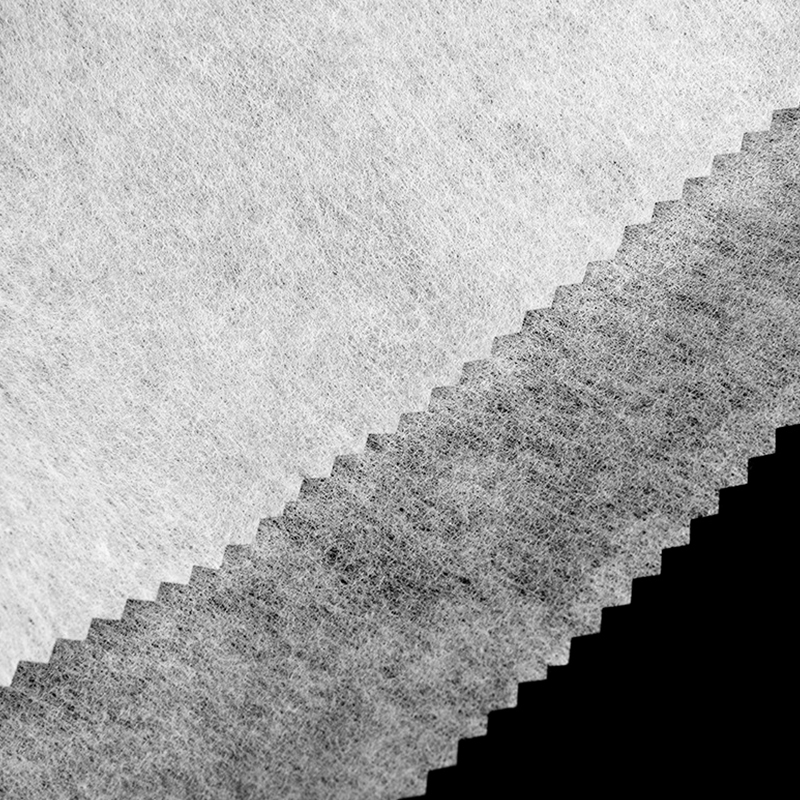

2. Quá trình tạo hình cơ học

Quá trình tạo hình cơ học là một phương pháp quan trọng trong sản xuất vải không dệt. Nó tạo thành mạng lưới sợi thành cấu trúc ba chiều để mang lại cho nó các đặc tính vật lý tốt. Các phương pháp tạo hình cơ học phổ biến bao gồm đục lỗ kim và vướng nước.

Đục kim: Vải không dệt đục lỗ được tạo ra bằng cách dùng ngạnh xuyên qua tấm kim nhiều lần để các sợi vướng vào nhau tạo thành cấu trúc chắc chắn. Quá trình này không yêu cầu sử dụng chất kết dính hóa học nên vải không dệt được sản xuất có tính thân thiện với môi trường cao. Vải không dệt đục lỗ kim thường được sử dụng trong nội thất ô tô, thảm, vật liệu lọc vì có độ bền và độ bền cao.

Hydroentanglement: Vải không dệt hydroentanglement được tạo ra bằng cách phun nước áp lực cao lên mạng xơ để làm vướng và cố định các sợi. Vải không dệt được sản xuất theo quy trình này có cảm giác tốt và độ linh hoạt cao, thường được sử dụng trong các sản phẩm y tế và vệ sinh như khăn ướt và áo choàng phẫu thuật.

Ưu điểm của quá trình tạo hình cơ học là không cần thêm chất kết dính hóa học, tính chất vật lý của thành phẩm tương đối ổn định và quy trình sản xuất thân thiện với môi trường hơn. Tuy nhiên, thiết bị xử lý của nó tương đối phức tạp và có yêu cầu cao về tính đồng nhất của mạng sợi.

3. Quá trình tạo hình hóa học

Quá trình tạo hình bằng hóa học là nhúng lưới sợi vào dung dịch keo hóa học hoặc phun keo hóa học để liên kết các sợi trong lưới sợi với nhau tạo thành loại vải có độ bền nhất định. Các chất kết dính hóa học thường được sử dụng trong quá trình này bao gồm chất kết dính nhũ tương và chất kết dính gốc dung môi.

Chất kết dính nhũ tương: Chất kết dính này thường dựa trên nhũ tương polymer và có thể phản ứng hóa học hoặc vướng víu về mặt vật lý với các sợi trong mạng lưới sợi để tạo thành cấu trúc chắc chắn. Ưu điểm của keo nhũ tương là dễ xử lý và không cần sử dụng dung môi hữu cơ trong quá trình sản xuất, đáp ứng yêu cầu bảo vệ môi trường.

Chất kết dính gốc dung môi: Chất kết dính gốc dung môi thường hòa tan chất kết dính polymer để chúng có thể phân bố đều trong mạng lưới sợi. Khi dung môi bay hơi, mạng lưới sợi dần dần đông cứng lại và hình thành.

Ưu điểm của quy trình đúc hóa học là tốc độ sản xuất nhanh, loại và lượng chất kết dính có thể được điều chỉnh theo các nhu cầu khác nhau để đạt được các yêu cầu hiệu suất khác nhau. Tuy nhiên, quá trình đúc khuôn hóa học thường sử dụng một lượng hóa chất nhất định nên có thể không phù hợp với các tình huống ứng dụng có yêu cầu cao về bảo vệ môi trường.

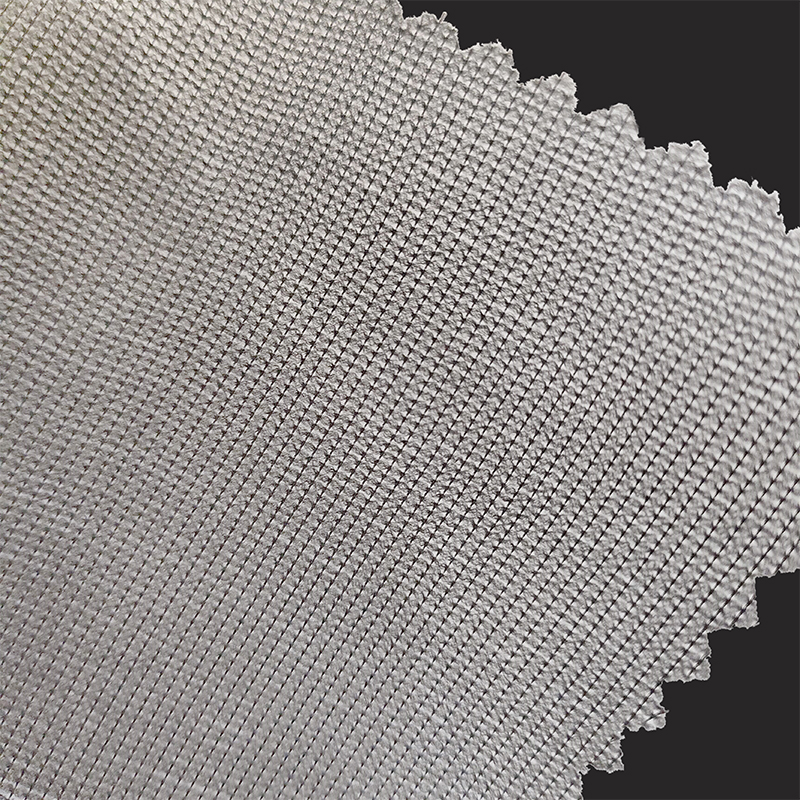

4. Quá trình liên kết nhiệt

Ngoài các quá trình đúc khuôn cơ học và hóa học, liên kết nhiệt cũng là phương pháp phổ biến để sản xuất vải không dệt. Quá trình liên kết nhiệt làm nóng mạng lưới sợi để làm tan chảy và liên kết các sợi nhựa nhiệt dẻo với nhau để tạo thành vải nền. Các quá trình liên kết nhiệt phổ biến bao gồm cán nóng và không khí nóng.

Phương pháp cán nóng: Các con lăn được gia nhiệt được sử dụng để tạo áp lực lên lưới sợi để làm nóng chảy và liên kết các sợi lại với nhau. Vải không dệt cán nóng thường được sử dụng trong sản xuất các sản phẩm vệ sinh dùng một lần như tã lót, băng vệ sinh.

Phương pháp không khí nóng: Vải không dệt bằng không khí nóng được tạo ra bằng cách thổi khí nóng xuyên qua lưới sợi, để bề mặt sợi tan chảy và liên kết với nhau. Loại vải không dệt này có kết cấu mềm mại và thích hợp để sử dụng làm lớp lót quần áo, làm chăn bông, v.v.