1. Lựa chọn và xử lý sơ bộ nguyên liệu sợi

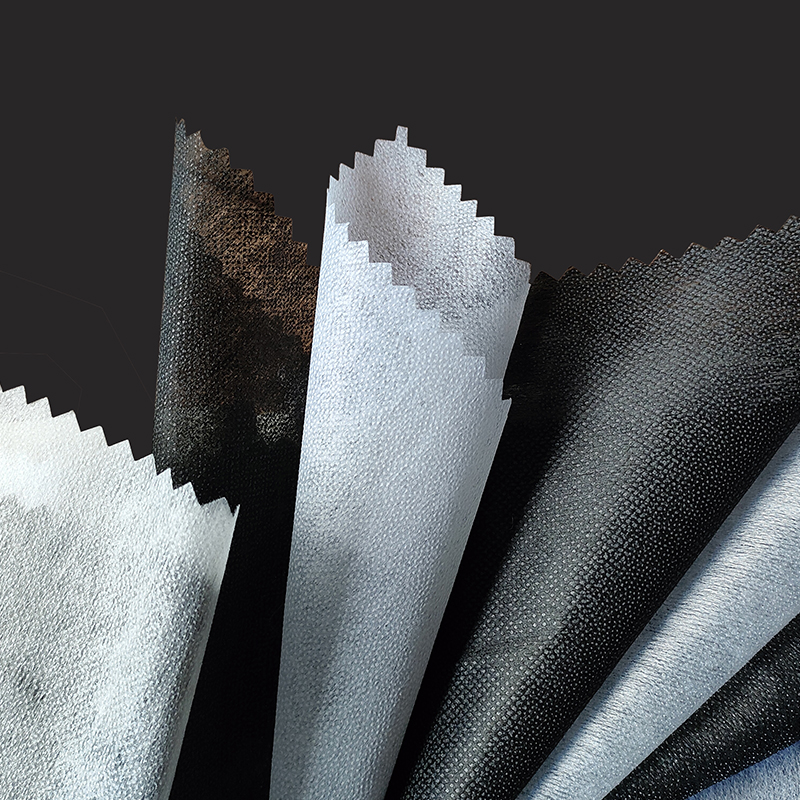

Bước đầu tiên trong quá trình hình thành vải không dệt là lựa chọn nguyên liệu sợi phù hợp. Nguyên liệu sợi phổ biến bao gồm polyester, polypropylen và vinylon. Những sợi này sẽ trải qua một loạt các bước tiền xử lý trong quá trình sản xuất để thích ứng tốt hơn với các bước xử lý tiếp theo.

Sợi polyester có độ bền và khả năng chịu nhiệt tốt nên thường được sử dụng trong các sản phẩm vải không dệt đòi hỏi độ bền và độ bền cao như vật liệu lọc và ứng dụng trong công nghiệp.

Sợi Polypropylen thường được sử dụng trong sản xuất các sản phẩm vệ sinh và hàng tiêu dùng dùng một lần do mật độ thấp, khả năng chống ăn mòn hóa học và khả năng thấm khí mạnh.

Sợi Vinylon thích hợp cho các sản phẩm y tế và vệ sinh do có khả năng hút ẩm tốt và mềm mại, đặc biệt ở những khu vực có yêu cầu cao về độ thoải mái như tã trẻ em và băng vệ sinh.

Sau khi lựa chọn sợi, sợi thô cần được chải kỹ, làm sạch và các phương pháp xử lý khác để đảm bảo sợi không mang tạp chất và có thể được tạo hình trơn tru trong các quy trình tiếp theo.

2. Quy trình cấp thẻ

Quá trình chải thô là bước quan trọng đầu tiên trong quá trình sản xuất vải không dệt. Trong quá trình này, các sợi được đưa vào máy thẻ và phân tán thành cấu trúc dạng lưới đồng nhất thông qua một loạt thiết bị cơ khí. Việc chải thô không chỉ có thể phá vỡ các sợi mà còn loại bỏ tạp chất một cách hiệu quả và đảm bảo tính đồng nhất của các sợi.

Trong quy trình này, các loại sợi như polyester, polypropylene và vinylon được máy chải chải kỹ thành lưới và phân phối theo độ dày và mật độ cụ thể. Lưới sợi chải thô có thể bước vào bước tiếp theo của quy trình kéo sợi.

3. Tạo lưới kéo sợi

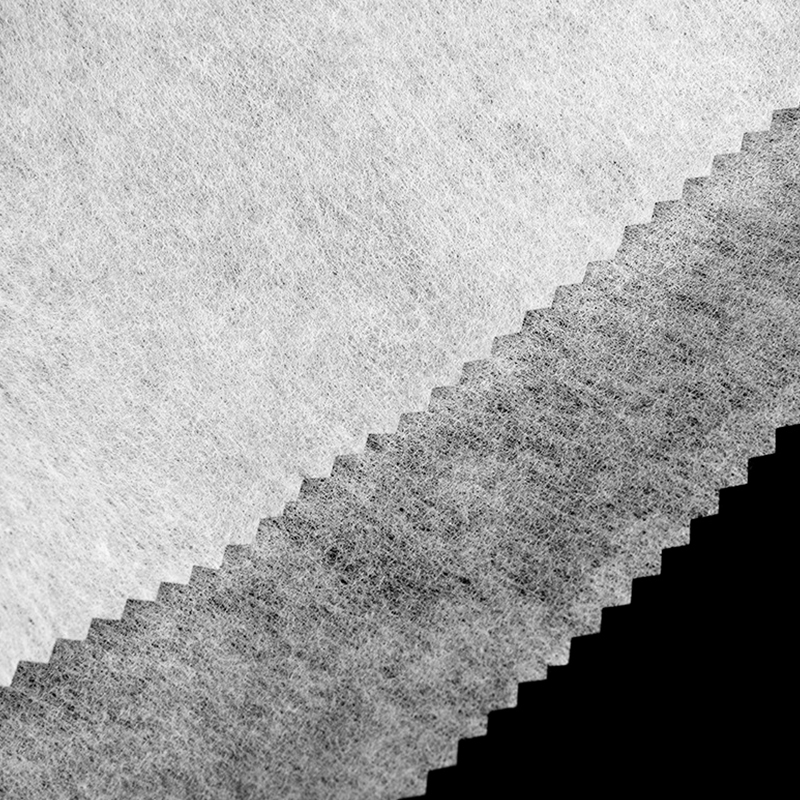

Tạo lưới kéo sợi là một bước quan trọng trong quá trình xử lý tiếp các sợi chải thô thành vải không dệt. Các phương pháp tạo lưới kéo sợi phổ biến bao gồm tạo lưới khô, tạo lưới ướt và tạo lưới không khí.

Tạo lưới khô: Lưới sợi được đặt thành lưới thông qua băng tải thông qua tác động cơ học, phù hợp với các loại vải không dệt nhẹ hơn và có độ bền cao hơn. Tạo hình web khô thường được sử dụng cho các loại sợi hóa học như polypropylen và polyester và có thể tạo ra cấu trúc lưới đồng nhất, phù hợp cho các sản phẩm dùng một lần và vật liệu lọc, v.v.

Tạo màng ướt: Các sợi được phân tán trong dung dịch nước và sau đó lắng đọng vào màng thông qua lưới lọc, phù hợp với các loại vải không dệt có cấu trúc phức tạp hơn và yêu cầu hút nước cao. Lưới trải ướt thường được sử dụng để xử lý sợi vinylon, đặc biệt đối với các sản phẩm yêu cầu độ thấm hút và độ thoải mái cao, chẳng hạn như băng vệ sinh và tã lót.

Lưới được đặt trong không khí: Sử dụng luồng không khí để treo các sợi trong không khí và tạo thành chúng thông qua thiết bị hút. Lưới khí thường được sử dụng cho các kết cấu lỏng lẻo hơn, thích hợp cho các sản phẩm vệ sinh và vật liệu cách ly.

Các phương pháp tạo hình mạng này sử dụng các công nghệ và quy trình khác nhau để đạt được sự phân bố sợi đồng đều và hình thành cấu trúc lưới, đặt nền tảng cho các quy trình tạo hình tiếp theo.

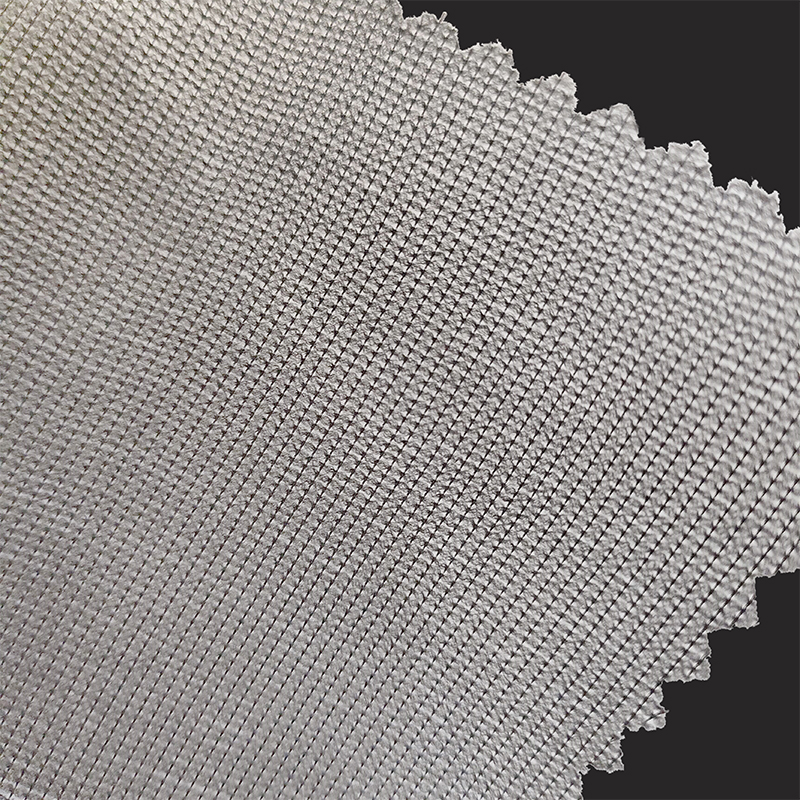

4. Quá trình hợp nhất

Cố kết là liên kết mạng lưới sợi đã hình thành bằng phương pháp ép cơ học, hóa học hoặc ép nóng để tạo thành vải không dệt có độ bền và độ ổn định nhất định. Theo các yêu cầu ứng dụng khác nhau, các phương pháp hợp nhất có thể được chia thành các loại sau:

Cố kết ép nóng: Nhiệt được sử dụng để làm tan chảy và liên kết các sợi. Sợi polypropylene và polyester thường sử dụng công nghệ nén nóng, có thể cải thiện hiệu quả độ bền và độ ổn định của vải không dệt. Hợp nhất ép nóng thích hợp để sản xuất vải không dệt cứng hơn và bền hơn.

Hợp nhất hóa học: Các mạng sợi được liên kết hóa học bằng cách phủ hoặc phun chất kết dính. Hợp nhất hóa học phù hợp cho các sản phẩm không dệt yêu cầu các đặc tính cụ thể (như kháng khuẩn và chống cháy). Ví dụ, trong các sản phẩm y tế và vệ sinh, việc hợp nhất hóa học có thể nâng cao hiệu quả chức năng của vải không dệt.

Cố kết cơ học: Các sợi được đâm thủng một cách cơ học thông qua một thiết bị đục lỗ bằng kim đặc biệt để tạo thành cấu trúc đan xen. Gia cố cơ học thường được sử dụng để sản xuất các loại vải không dệt có độ bền cao và chống rách, thích hợp làm thảm, vật liệu lọc, v.v.

5. Quá trình xử lý hậu kỳ

Vải không dệt tổng hợp thường phải trải qua một loạt quy trình xử lý sau để cải thiện hiệu suất hoặc đáp ứng nhu cầu thị trường cụ thể. Các quy trình xử lý hậu kỳ phổ biến bao gồm:

Xử lý kháng khuẩn: Thông qua các chất phụ gia hóa học hoặc phun chất kháng khuẩn, vải không dệt có đặc tính kháng khuẩn, được ứng dụng rộng rãi trong lĩnh vực y tế và sức khỏe.

Nhuộm và in: Theo nhu cầu thị trường, xử lý nhuộm hoặc in được thực hiện để tăng vẻ đẹp và chức năng của vải không dệt, phù hợp cho ngành trang trí gia đình và thời trang.

Xử lý chống thấm nước: Thông qua lớp phủ hoặc xử lý, vải không dệt được làm chống thấm nước, thường được sử dụng trong sản xuất các sản phẩm như áo mưa và áo khoác.